A AGCO

A AGCO é uma empresa multinacional que traz a inovação na sua visão ‘Soluções de alta tecnologia para produtores rurais que alimentam o mundo’, não somente para os produtos, mas também para os processos. As principais marcas da AGCO são: Challenger, Fendt, GSI, Massey Ferguson, Valtra. Outros negócios incluem: Fuse, AGCO parts, AGCO power, AGCO rental. A AGCO está presente em toda a cadeia de produção de alimentos do início ao fim. Desde o preparo do solo até a armazenagem. 10% do faturamento da AGCO é proveniente da América do Sul e conta com 695 concessionárias que fazem a ligação com o cliente final (produtores). Na região sul do Brasil existem seis unidades produtivas: Canoas, Ibirubá, Santa Rosa, Ernestina, Marau e Passo Fundo. Cada planta tem uma cultura própria, visto que a AGCO cresce por meio de aquisições de outras empresas. Posteriormente, é feita uma integração baseada no APS (AGCO Production System), por meio da padronização da diversidade de culturas de unidades produtivas.

Estratégia de implementação da Indústria 4.0

A Estratégia de implementação da AGCOpara testar e disseminar a Indústria 4.0, a AGCO se divide em COEs (Center OfExcellence) para cada uma das tecnologias relacionadas. Esses centros de excelência aprofundam-se em determinadas tecnologias e depois repassam o conhecimento às demais plantas do mundo.

Alguns exemplos de centros são: COE Digital Twin, COE AGV, COE Vision System, COE Factory Data, COE Additive Manufacturing, COE Localization, COE Cobot, COE Wearables. Cada um desses COE tem a função de ser expert no assunto e dar suporte a AGCO globalmente, conectando e nivelando as tecnologias nas regiões e demonstrando experiências vividas em outras regiões. A estratégia de implementação da tecnologia é composta por três fases básicas: a prova de conceito (POC), o Piloto e o Roll Out. A cada 15 dias os COE se reúnem para debater a respeito das tecnologias. Os projetos são organizados dentro do COE como uma prova de conceito (primeiro contato com a tecnologia sem saber ao certo os seus benefícios, isso é feito em parceria com um fornecedor com base em um case simples para testar e validar), depois é realizado o Piloto (a tecnologia é implementada em um ambiente controlado após a validação pela companhia com o intuito de entender o resultado que a tecnologia pode trazer para o negócio) e por fim, na fase de Roll Out é realizada a aplicação da tecnologia em todo o processo, podendo replicar em diversas unidades.

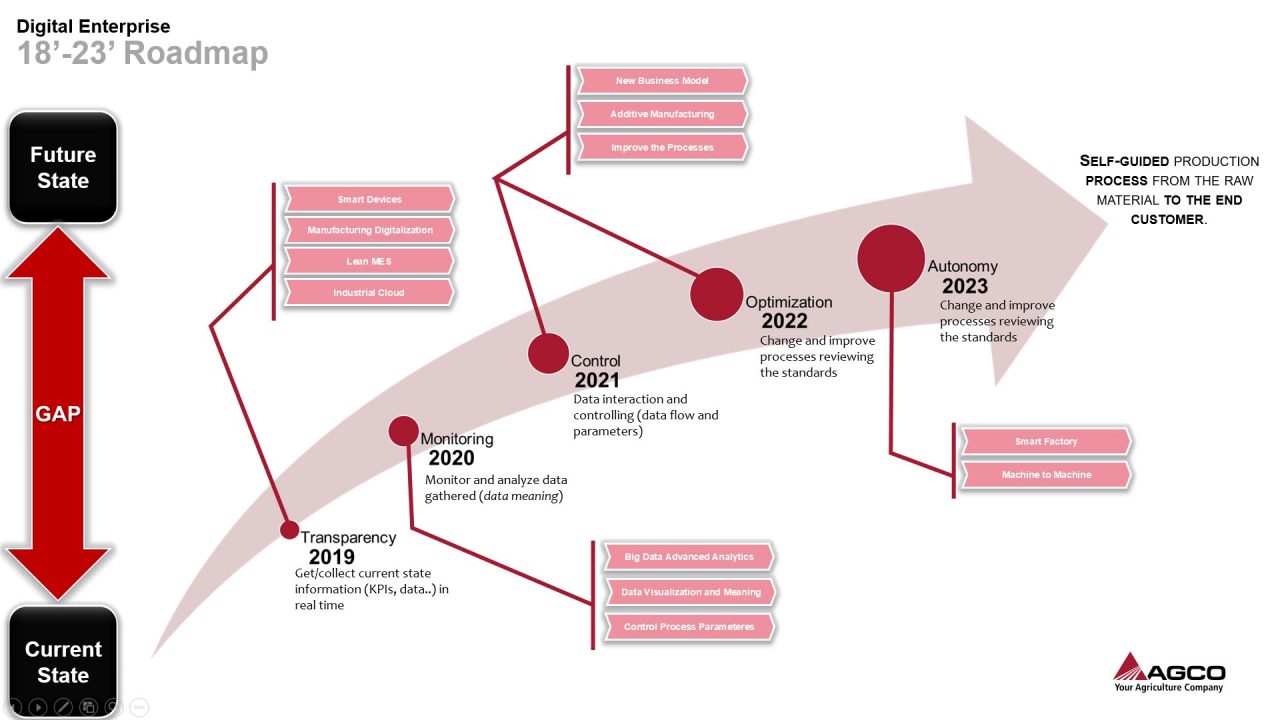

A AGCO possui o ‘Digital Enterprise’, um planejamento estratégico para mostrar o caminho a ser percorrido para se tornar uma smartmanufacturing. A ideia é demonstrar o fluxo de valor inteiro, desde a compra da matéria-prima até o produto final, para que seja realizado de forma autoguiada. Então, a busca por tecnologias é guiada por essa visão.

A partir dessa visão, foi estabelecido um roadmap composto por cinco fases principais do estado atual para o estado futuro. A primeira fase é denominada ‘Transparência’ dos processos por meio da aquisição dos dados. A segunda é o ‘Monitoramento’ dos dados que foram adquiridos para verificar o comportamento deles. A terceira fase é o ‘Controle’ que é a determinação de limites de controle para os dados. A quarta fase é a ‘Otimização’ que busca, com base no conhecimento do processo, poder otimizá-lo. A quinta fase é a ‘Autonomia’, na qual a fábrica seria autoguiada conforme a visão de futuro do Digital Enterprise. Cada uma das fases tem um período de um ano para se realizar contando a partir de 2019, no entanto, esse período pode variar o nível de avanço de acordo com a complexidade do fluxo de valor de cada uma das fases. Em relação aos custos para tornar uma fábrica inteligente, o investimento é maior na fase da transparência (custo de implementação em equipamentos que não possuem essa transparência).

Nas fases de monitoramento, controle e otimização é feita uma elevação dos investimentos gradualmente. Já na fase de autonomia é necessário novamente um investimento maior.

A AGCO utiliza o Hoshin Kanri para o desdobramento da estratégia voltada à tecnologia. Conta uma série de tecnologias que estão em implementação ou estão no plano de implementação ao longo dos anos, mostra os KPI que essa tecnologia pode impactar e cada um desses planos de implementação tem um responsável e um prazo que é acompanhado pelo responsável por meio do Hoshin de tecnologia.

Com isso a AGCO busca a automação e modernização das fábricas, direcionar o uso da tecnologia para a eficiência e produtividade (segurança do operador, qualidade e produtividade), simplificar os processos, aquisição e utilização de dados (principal vantagem no uso das tecnologias).

Próximos cases da AGCO

CoE Wearable – Manutenção Preventiva no Google Glass;

CoE Wearable – Exoesqueletos;

CoE Digital Twin – Point Cloud;

CoE Factory Data – Industrial IoT & Industrial Cloud;

CoE Factory Data – Manutenção Preditiva;

CoE Vision Systems – Inspeção de Montagem;

CoE Additive manufacturing – Impressão 3D de ferramentas;

CoE Factory Data – Manufacturing Execution System (MES);

CoE Factory Data – Product Lifecycle Management (PLM);

CoE Digital Twin – Plant Simulation.