Artigo escrito pelo Prof. Dr. João Alvarez Peixoto da Universidade Estadual do Rio Grande do Sul

Os requisitos de mercado cada vez levam os processos produtivos a evoluírem, para um cenário de interação de cada parte do processo, com alto grau de disponibilização de informações fabris (HERMANN; PENTEK; OTTO, 2015). São as demandas de Indústria 4.0, que estabelecem um patamar elevado de tecnologias aplicadas no processo produtivo, que juntas promovem um alto grau de disponibilidade de informações e interação entre as máquinas, equipamentos e gestão da produção de bens e serviços (SCHWAB; DAVIS, 2018). O relatório do Sistema Firjan já apontava o alto grau de ferramentas habilitadoras da Indústria 4.0 sendo aplicadas nos processos de manufatura, sendo seu número e disseminação crescente (Panorama da inovação, 2020).

Com o crescente uso de ferramentas em Internet das Coisas (IoT), obter informações do sistema produtivo com dados disponibilizado em nuvem, começa a ser algo indispensável para um sistema que deseja ser competitivo e atender às novas demandas de mercado, de pequenos lotes de produção com grande grau de diversidade entre os produtos. A produção em grandes quantidades continua a ser demandada, porém, há uma tendência à produção em massa de produtos altamente personalizados. Assim como a auto-organização dos processos produtivos (PEIXOTO; PEREIRA, 2018).

Os sistemas supervisórios (SCADA) utilizados junto aos controladores lógicos programáveis (CLPs), acabam por atender a funcionalidade de obter dados do processo produtivo de forma remota, com o uso de redes industriais de comunicação, em protocolos específicos para este propósito. Mas requer que o mesmo programador que implementa o sistema supervisório também acesso o programa de gestão da máquina no CLP, a fim de configurar as informações que serão compartilhadas. Isto torna o conjunto muito específico e pouco abrangente.

O compartilhamento de informações do processo fabril passa por uma solução para compartilhamento de dados de sistemas em nuvem, o que pode ocorrer por diferentes protocolos, sendo que o protocolo MQTT (Message Queue Telemetry Transport) se apresenta com grande grau de abrangência (LOCATELLI, 2020). Basta uma conexão com dispositivo IoT no sistema produtivo.

O uso de dispositivos IoT são disponíveis no mercado, sendo possível também sua implementação para casos específicos (PEIXOTO, 2021), compartilhando dados em nuvem. O que significa um monitoramento das variáveis de produção em paralelo com o sistema de gestão da máquina, executada pelo CLP.

Mas sendo os controladores lógicos programáveis (CLPs) os gerenciadores destes sistemas produtivos, o problema recai em como fazer com que os controladores lógicos programáveis interajam dados do sistema de manufatura de forma a atender requisitos de diversidade, agilidade e auto-organização nos sistemas produtivos, usando uma abordagem minimamente invasiva (PEIXOTO, 2016). Agregado ao fato de que os controladores lógicos programáveis se tornaram os grandes gestores de processos de manufatura, por sua confiabilidade, por serem programáveis e robustos suficientes para suportar o ambiente fabril, estando presente em boa parte dos processos industriais vigentes.

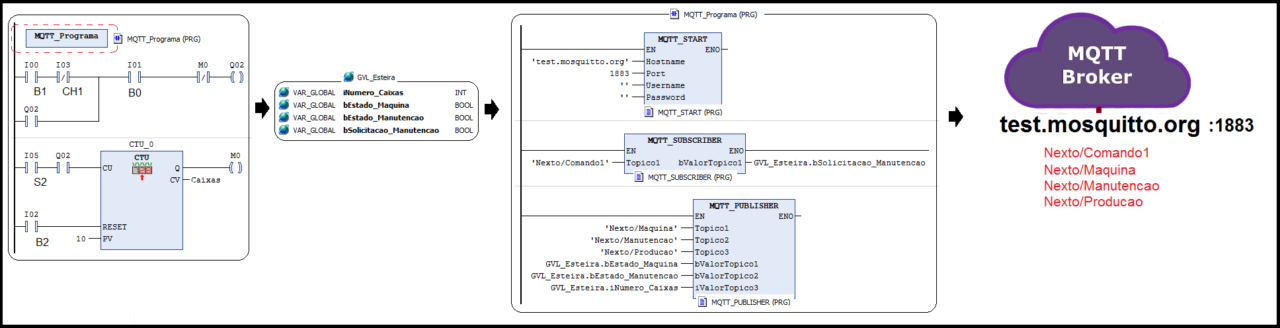

O ideal seria se o próprio CLP tivesse esta funcionalidade, de compartilhar dados em nuvem por dispositivo de IoT. De forma que o CLP tenha um módulo de compartilhamento de variáveis, onde o programador do CLP possa indicar quais serão os dados do processo fabril que serão disponibilizados para compartilhamento, ocorrendo por uma conexão IoT, em um protocolo como o MQTT, em conexão de rede internet. Desta forma, o programador dos sistemas supervisórios ou outros dashboards o fazem a partir dos dados compartilhados, sem a necessidade de intervir no programa de gestão da máquina. A Figura 1 mostra esta proposta.

Neste trabalho, se apresenta um ensaio científico realizado como CLP Altus Nexto Xpress CP340, que além de ser um controlador lógico programável atendendo a norma IEC 61.131, dispõe um módulo de conexão à rede internet, capaz de suportar uma biblioteca específica para comunicação em MQTT, compartilhando dados específicos em nuvem (ALTUS, 2021a).

Durante o ensaio foi verificado a estrutura de programação da gestão da máquina, na linguagem e método que o programador definir, cabendo a ele compartilhar as variáveis de interesse em módulos de acesso ao protocolo MQTT, com uso da biblioteca LibMQTT (ALTUS, 2021b). Variáveis como estado da máquina, situação de máquina em manutenção, número de peças produzidas, entre outras, foram compartilhadas em nuvem, no Broker Mosquitto, como apresenta a Figura 2.

A compreensão necessária ao programador do CLP da máquina é o acesso aos módulos de comunicação MQTT para configuração, publicação e assinatura. Em que no módulo de configuração são fornecidos o endereço do Broker e o número de porta de acesso. No módulo de publicação é fornecido o nome do tópico e a variável que deseja publicar (compartilhar). No módulo de assinatura é fornecido o nome do tópico e o nome da variável onde o dado recebido será armazenado, sempre que uma postagem neste tópico ocorrer.

Resultados mais expressivos do ensaio:

a) Dissociação entre o programador do CLP e o programador do sistema supervisório, garantindo que dados sejam compartilhados para produção de sistemas de monitoramento e comando, sem que haja necessidade de dispor acesso ao programa de gestão da máquina, o que por vezes é considerado segredo industrial, face aos métodos ali implementados;

b) Maior liberdade para criar telas e painéis de dados no sistema de supervisão, pois não estão mais diretamente ligados ao programa da máquina;

c) Disponibilidade de informações do processo de fabricação em teste em dispositivos mobile, utilizando plataformas Dashboards IoT de baixo custo, sendo algumas gratuitas;

d) Segurança no envio de mensagens, através da configuração do parâmetro de qualidade de serviço (Quality of Service – QoS) que o protocolo MQTT dispõe;

e) Possiblidade de implementar diferentes sistemas supervisórios, utilizando as mesmas variáveis compartilhadas, em tempo de execução;

f) Mobilidade dos sistemas supervisórios implementados, pois basta estarem conectados à rede internet, em qualquer lugar, e o monitoramento já ocorrerá;

g) Aumento de escalabilidade da supervisão, pois permite que sistemas supervisórios sejam implementados com dados de seu interesse, como é o caso de monitorar a produção, monitorar a manutenção da máquina, emitir relatórios de OEE, monitoramento de eficiência energética, balanço de produção, entre outros.

Como conclusão, se percebe que a funcionalidade de interação de dados em nuvem, com dispositivo IoT embarcado no próprio controlador lógico programável, o levou ao patamar de Indústria 4.0, permitindo que as ferramentas habilitadoras deste conceito sejam implementadas em um componente que possui a confiabilidade e robustez para atuar no ambiente fabril.

O vídeo disponibilizado no endereço https://youtu.be/IqSbQ0WTqMg apresenta todos os passos em que o CLP Altus Nexto Xpress foi investigado como equipamento gestor do sistema de manufatura, com interação de dados em nuvem pelo protocolo MQTT.

REFERÊNCIAS

ALTUS. Saiba como utilizar o protocolo MQTT na Série Nexto. 2021a. Disponível em: https://www.altus.com.br/base-conhecimento/categoria/19/detalhe/494/saiba-como-utilizar-o-protocolo-mqtt-na-serie-nexto.

ALTUS. Nexto Xpress: Sua porta de entrada para a Indústria 4.0. 2021b. Disponível em: https://www.altus.com.br/produto/44/clp-nexto-xpress.

HERMANN, M; PENTEK, T; OTTO, B. Design Principles for Industrie 4.0 Scenarios: a literature review. 2015. Disponível em: http://www.snom.mb.tudortmund.de/cms/de/forschung/Arbeitsberichte/Design-Principles-for-Industrie-4_0-Scenarios.pdf.

LOCATELLI, Caroline. Introdução ao MQTT. 2020. Disponível em: https://www.curtocircuito.com.br/blog/introducao-ao-mqtt.

Panorama da inovação. Indústria 4.0. 2020. Disponível em: https://www.firjan.com.br/publicacoes/publicacoes-de-inovacao/industria-4-0-1.htm.

PEIXOTO, J. A. Sistema minimamente invasivo baseado em agentes aplicado em controladores lógicos programáveis. 2016. 224 f. Dissertação (Tese) – Curso de Pós-graduação em Engenharia Elétrica, Departamento de Engenharia Elétrica, Universidade Federal do Rio Grande do Sul. Porto Alegre, 2016. Disponível em: http://hdl.handle.net/10183/156495.

PEIXOTO, João Alvarez; PEREIRA, Luisa Muller. Indústria 4.0 na auto-organização dos sistemas produtivos. Revista Eletrônica Científica da UERGS, Porto Alegre, v.4, n.3, p.525-538, out. 2018. Disponível em http://revista.uergs.edu.br/index.php/revuergs/article/view/1557/342.

PEIXOTO, João Alvarez. ESP8266 NodeMCU: do pisca led à internet das coisas. Porto Alegre: Uergs, 2021. 210 p. ISBN: 978-65-86105-23-0. Disponível em: https://academico.uergs.edu.br/miolo25/html/file.php?folder=material&file=27380_esp8266_nodemcu_-_do_pisca_led_a_internet_das_coisas.pdf.

SCHWAB, K.; DAVIS, N. Aplicando a quarta revolução industrial. São Paulo: Edipro, 2018.