Artigo escrito pelo Prof. Dr. João Alvarez Peixoto da Universidade Estadual do Rio Grande do Sul

O mercado de bens e consumo dita a forma com que os meios de produção irão se comportar. Os avanços tecnológicos existiram porque haviam mercados que demandavam características nos produtos ofertados. Foi assim nas revoluções industriais que ocorreram (SCHWAB, 2016). Para atender a este novo mercado, cabe aos sistemas de manufatura industriais produzirem mais com menos custo, serem mais eficientes, serem mais integrados, ter a informação de cada processo de fabricação em tempo real e permitir ao cliente conhecer este processo (FIRJAN, 2016).

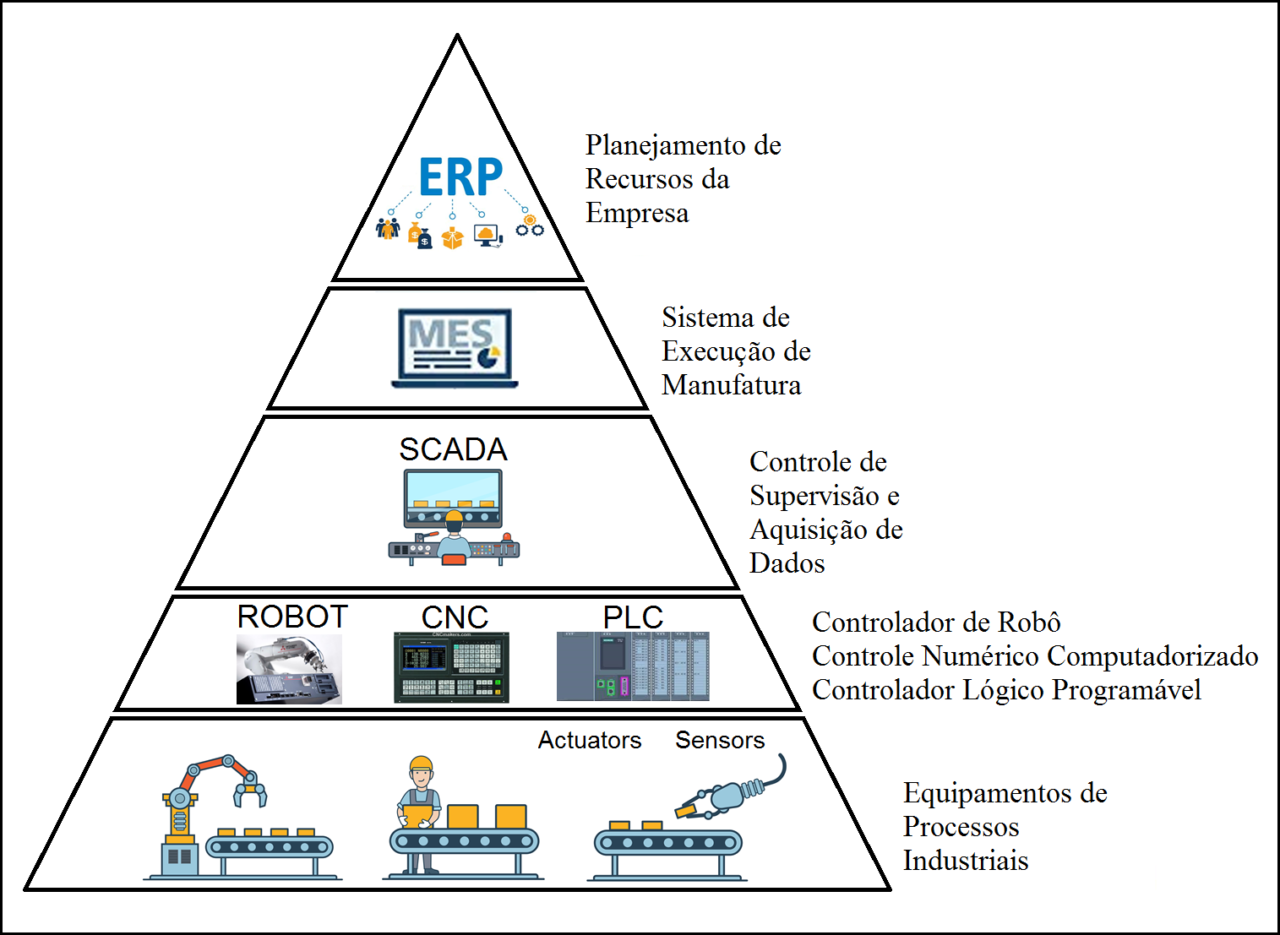

A indústria 4.0 indica a interação entre os elementos do meio produtivo como solução para atender a necessidade de produtos diversificados, aumentando a eficiência global e local dos sistemas produtivos (HERMANN; PENTEK; OTTO, 2015). Isto se dá pela interação entre todas as etapas do sistema produtivo, desde os setores administrativos, logístico, produção, vendas e pós-venda. O que implica que os elementos da pirâmide da automação interajam entre si, fato que conceitualmente ainda prima em obedecer a hierarquia proposta pela pirâmide, como mostra a Figura 1.

A realidade fabril são Controladores Lógicos Programáveis (CLP), significativos equipamentos de controle de processos industriais, que surgiram na terceira revolução industrial, objetivando automatizar os processos e garantir a repetibilidade. E se encontram hoje nas fábricas de manufatura industriais, espalhadas pelo país.

Se percebe então que as empresas que necessitam implantar recursos de Indústria 4.0, a fim de ter a capacidade de produção interativa, ágil e flexível, e atender as diversidades de produto que o mercado requisita, necessitam que seus elementos de automação interajam, de forma que uma informação do processo industrial possa ser disponibilizada a todo o processo produtivo, da venda ao pós-venda. E isto sem quebrar a hierarquia de controle da pirâmide da automação.

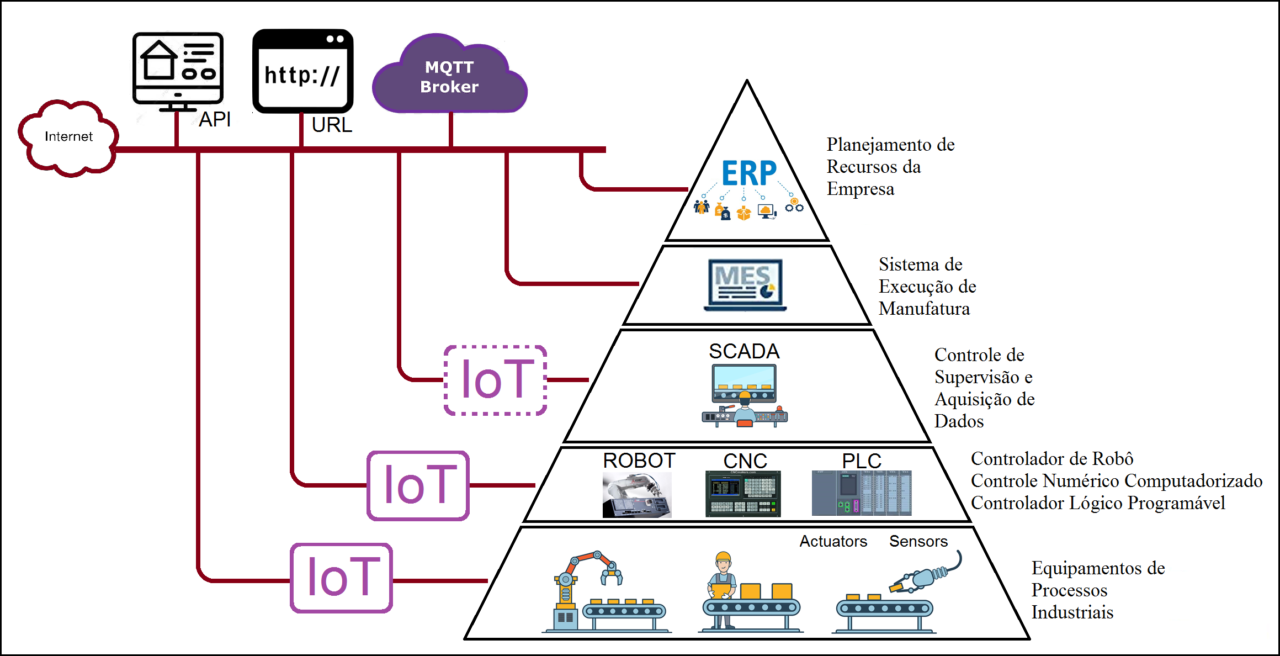

Neste ponto a tecnologia de Internet das Coisas (IoT – Internet of Things) se apresenta como forma de o componente de processo, controle e supervisão acessar uma rede e nela fornecer e receber informações. A Figura 2 apresenta a forma com que IoT se apresenta na pirâmide da automação de processos.

A IoT já está ligada a Indústria 4.0, uma vez que se propõe a ser o canal de conexão de cada elemento de um sistema interligado, gerando a interconectividade desejada neste paradigma (COLOMBO; LUCCA FILHO, 2018). Serviços por internet (IoS – Internet of Services) e interação M2M (Machine to Machine, máquina a máquina) são ferramentas para implantação de Indústria 4.0 no ambiente fabril.

Em aplicações industriais, pesquisas apontam o termo IIoT (Industrial Internet of Things, Internet das coisas industrial), onde os elementos de uma planta de manufatura são modelados como dispositivos conectados em uma rede, atuando como Sistema Ciber-Físico – CPS (BOYES et al., 2018).

IoT em sistemas de manufatura industrial apresenta vantagens promissoras, por permitir ao CLP e os demais componentes se comportarem como uma “coisa” no mundo da internet das coisas, independentemente de suas características originais construtivas. Vantagens promissoras como:

Mobilidade: por se tratar de conexões via rede de internet, a localização física do equipamento ou componente não é problema, pois a qualquer ponto de rede que se conecte, haverá a interação.

Escalabilidade: aumentar o número de componentes em um sistema de manufatura implica em haver mais elementos digitalmente endereçados a fornecer informações, valendo a mesma abordagem independentemente do tamanho do processo de manufatura.

Informações: para que um componente forneça seus dados, não necessita tramitar por toda pirâmide de controle do processo, podendo disponibilizá-lo através de sua conexão em rede de internet a outros elementos do processo produtivo.

Supervisão sem intervenção: a supervisão de processos por sistemas SCADA requerem o acesso ao dado dentro do controlador, o que implica em acessar a lógica de controle, muitas vezes realizado por terceiros. Com IoT o componente é que decide disponibilizar a informação, não requerendo a intervenção no controlador nem no sistema de manufatura para ter acesso a ela.

Interação entre componentes: os componentes da manufatura podem trocar informações entre si e com os demais entes do processo produtivo, em todas áreas de gestão, independentemente de sua hierarquia de controle.

Já se sabe como propor aos componentes da manufatura sua interação por IoT. O foco de estudo passa a ser a forma física de acesso destes componentes à rede, os protocolos mais promissores, o propósito de se tornar uma “coisa” na internet e as formas de supervisão de processos industriais de forma remota.

REFERÊNCIAS

BOYES, H. et al. The industrial internet of things (IIoT): An analysis framework. Computers in Industry, v. 101, n. December 2017, p. 1–12, 2018.

COLOMBO, J. F.; LUCCA FILHO, J. DE. Internet Das Coisas (Iot) E Indústria 4.0. Revista Interface Tecnológica, v. 15, n. 2, p. 72–85, 2018.

FIRJAN. Indústria 4.0. Estratégia Nacional para a Digitalização da Economia, n. Abril, p. 1–52, 2016.

HERMANN, M.; PENTEK, T.; OTTO, B. Design Principlesfor Industrie 4.0 Scenarios: A LiteratureReview. Disponível em: <http://www.snom.mb.tu-dortmund.de/cms/de/forschung/Arbeitsberichte/Design-Principles-for-Industrie-4_0-Scenarios.pdf>. Acesso em: 3 maio. 2020.

SCHWAB, K. A quarta revolução industrial. São Paulo: Edipro, 2016.