Artigo escrito pelo Prof. Dr. João Alvarez Peixoto da Universidade Estadual do Rio Grande do Sul

Os segmentos de mercado que dependem diretamente do consumidor final estão suscetíveis a necessidade de fabricação de produtos diversificados, o que deve ser encarado com uma oportunidade, pois trata-se de um consumidor que quer investir para ter este produto. E para atender a este consumidor é necessário que os sistemas de produção possam serem flexíveis e adaptáveis, a ponto de se modificar rapidamente para atender a esta nova produção. Setores como o coureiro-calçadista, vestuário, mobiliário e automotivo, são exemplos de mercados em que os consumidores primam por ter produtos diferenciados e por vezes customizados.

Porém, a problemática recai sobre os transportadores do produto entre os recursos. Se o fluxo do processo muda durante a fabricação do produto, há a necessidade do produto de se deslocar de um recurso a outro. E este translado se altera a cada mudança no fluxo de produção. Desta forma, os transportadores devem ser flexíveis nas suas rotas, a ponto de atender à necessidade de transporte de produtos sendo manufaturados, que se altera a cada passo do processo produtivo. Assim como as máquinas e equipamentos de produção necessitam evoluir para o conceito de indústria 4.0, cabe aos transportadores também evoluírem para o conceito de transportadores 4.0.

O conceito tecnológico que se apresenta como hipótese para implementação de transportadores flexíveis são os veículos guiados autonomamente (Automated Guided Vehicles – AGVs), considerados robôs portáteis, utilizados em aplicações industriais para transportar materiais em torno de um processo de fabricação industrial, como uma fábrica ou armazém (Leitão, 2009). Estes robôs comumente definem suas trajetórias seguindo linhas ou fios, marcados no piso da fábrica, empregando câmeras de visão, sensores magnéticos ou sensores óticos para navegação (Bostelman; Hong; Cheok, 2015). AGVs modernos tem suas rotas definidas por software e podem ser modificadas facilmente com a adição de novas estações e fluxos (Le-Ahn; Koster, 2006).

O desenvolvimento de transportadores flexíveis envolve o despacho e roteamento de múltiplos AGVs, e desafios associados, tais como evitar colisões e rotas singulares (deadlocks). Uma abordagem distribuída é adequada para o controle deste sistema, uma vez que eles atuam de forma concorrente e dinâmica. Assim, deve-se decompor o controle deste sistema de forma que seja composto por várias entidades simples, autônomas e cooperativas em substituição a um plano pré-determinado. O controle inteligente distribuído com uma abordagem multiagente terá como vantagens a adaptabilidade, facilidade de melhorias e manutenção, capaz de manipular o comportamento dinâmico do sistema (Komma; Jain; Mehta, 2012).

Desta forma, os transportadores e os produtos passam a ser agentes e a ter funcionalidades de interação com os elementos da manufatura, negociando serviços de transporte entre as posições que se localizam os recursos. E esta capacidade de interação permitirá ao produto escolher o translado que desejar, a cada passo da manufatura a ser realizada.

A metodologia utilizada faz uso de sistemas multiagentes como meio de interação entre peça, máquinas e transportadores, de forma que mais de um transportador possa ocupar o mesmo espaço de trabalho, sem o risco de colisão (VRBA; MARIK, 2010). Com este método, a peça ganha possibilidades de alcançar fisicamente várias máquinas no mesmo meio produtivo, cabendo a ela decidir a qual máquina irá, segundo seu fluxo de processo. Os transportadores passam a ser agentes com capacidade de interação com a peça e entre si, negociando serviços e compartilhando informações.

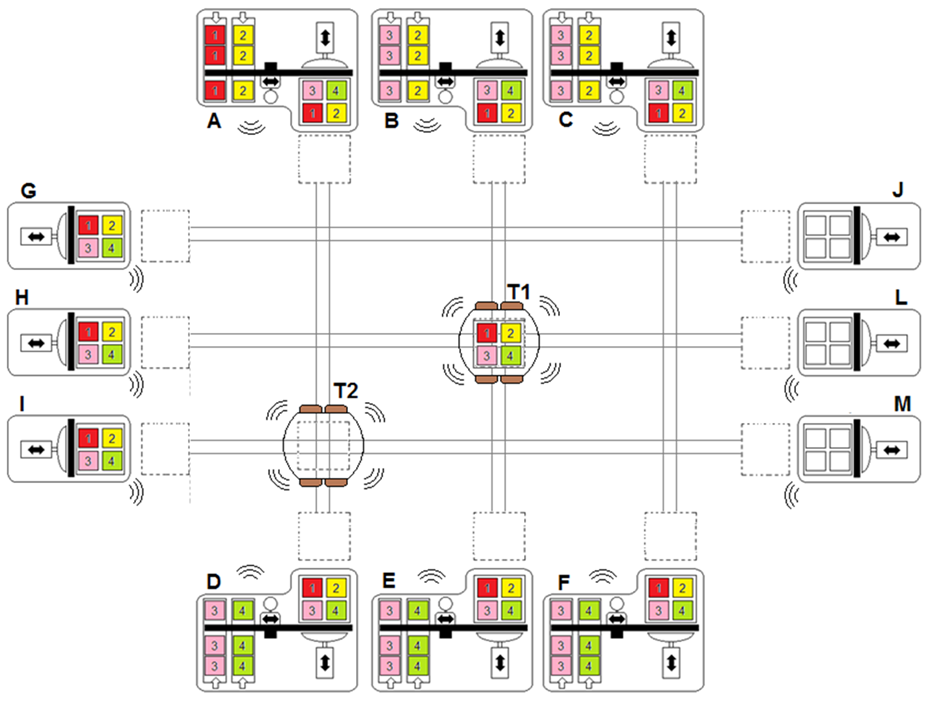

A Figura 1 apresenta uma planta de manufatura avançada, onde a peça negocia com as máquinas os serviços a serem executados. Uma vez alocados tais serviços, a peça negocia com os transportadores para proceder o translado desejado. Os transportadores por sua vez, ao transportarem as peças, interagem entre si para evitar colisões, negociando os ramos de deslocamento a cada passo executado no transporte da peça.

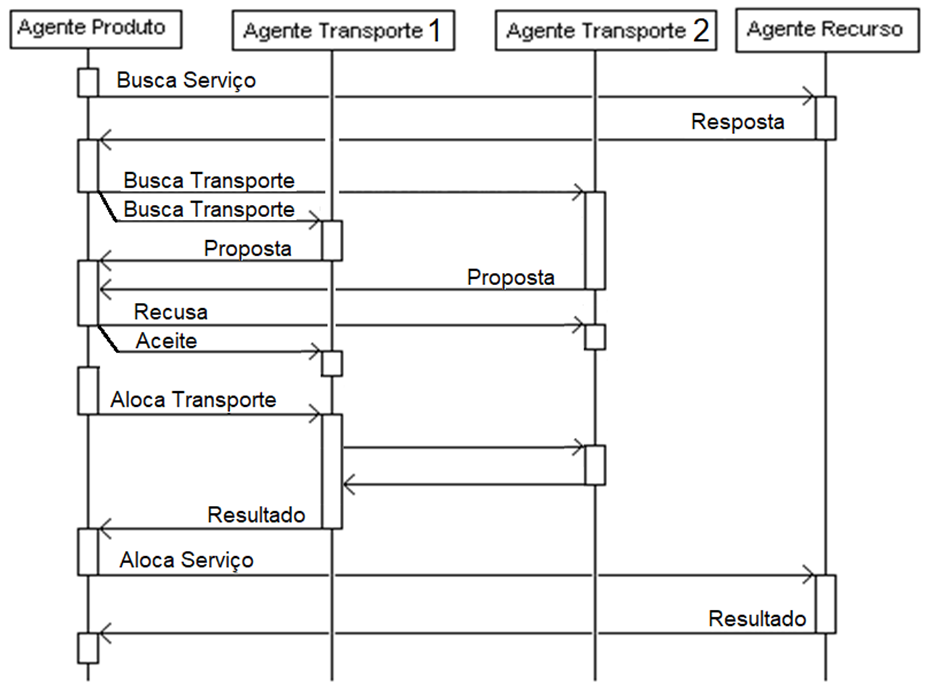

O fluxo do processo agora está na peça e é ela que irá negociar com a máquina para execução de cada processo. Uma vez que a negociação entre peça e máquina foi definida, então a peça passa a negociar com o transportador para leva-la da posição atual até a máquina negociada. A Figura 2 apresenta o diagrama UML do formato de comunicação entre a peça (agente produto) e a máquina (agente recurso), bem como as negociações que ocorrem entre a peça e os transportadores (agentes de transporte).

Uma vez que o produto tenha alocado o recurso de produção (máquina), passa a ocorrer uma negociação entre os transportadores, a fim de atender a um translado desejado pelo produto. Após definido o transportador que irá realizar o transporte, durante o translado, ocorrem interações entre este transportador e os demais transportadores que estão na planta de manufatura, percebendo possibilidades de colisão ao compartilhar algum ramo do translado e procedendo a alteração de rota para que a colisão não ocorra.

Os resultados esperados para um sistema de manufatura avançado, dentro do conceito de Indústria 4.0, com funcionalidades para produção diversificada, customizada e com lotes pequenos de produção, são funcionalidades de transporte que atendam a manufatura na sua flexibilidade desejada. Para evidência destas funcionalidades fora ensaiado um processo de manufatura em um cenário onde os transportadores são implementados por esteiras transportadoras, em um cenário com AGVs com rotas pré-definidas (seguidores de linha) e em um cenário com AGVs interativos, que se propõe a responder as mudanças do fluxo de produção do objeto, implementado por agentes.

A Tabela 1 apresenta o comportamento AGV interativos, com rotas customizadas, nos preceitos da Indústria 4.0, frente aos sistemas de transporte por esteiras e por AGVs com rotas pré-definidas, realizados em planta de manufatura avançada experimental de laboratório.

| Métrica | Transportadores por esteiras | AVG rotas pré-definidas | AGV interativos, com rotas customizadas |

| Competências requeridas para instalação. | Requer competências em mecânica, pois a alteração da estrutura da planta é baixa. | Requer competências em mecânica e automação, pois há intervenção na estrutura da planta para instalar as rotas. | Requer competências em mecânica, automação e computação, pois além da instalação de rotas, há necessidade de implementar os agentes. |

| Integração com processo industrial existente. | Fácil integração, bastando conexão com o controlador lógico programável local. | Requer uma interface entre o controlador do AGV e o controlador lógico programável local. | Requer que tanto o transportador quanto o controlador lógico programável tenham funcionalidades de agentes |

| Mudança no fluxo de processo do produto durante a produção. | Não é possível realizar esta demanda sem a parada do sistema. | É possível, desde que haja conexão entre o fim da rota e seu início. | Possível, para qualquer alteração que o produto solicitar. |

| Flexibilidade para atender a mudanças de leiaute da planta de manufatura. | Não há flexibilidade, uma alteração de leiaute significa alterar as esteiras. | É possível, desde que as máquinas se mantenham dentro do percurso pré-definido. | Possível, para qualquer alteração entre máquinas, com inserção, exclusão ou mudança de posição destas. |

Um método aplicável no universo de manufatura nos conceitos de indústria 4.0, para produções que requerem flexibilidade no fluxo de processos e atendimento a diversidade de produção. O que traduz bem a proposta, onde um ambiente de manufatura em indústria 4.0 requer transportadores 4.0.

Em um ambiente de manufatura de indústria 4.0, não basta somente o produto e as máquinas interagirem para produção diversificada, customizada e em baixos lotes de produção, sem que haja intervenções no meio produtivo. É necessário também que os sistemas de transporte do produto até as máquinas tenham um grau de interação que permita alteração de rotas, e que estas sejam definidas pelo produto a cada etapa da manufatura, também sem a necessidade de intervenção no processo, agregando a possibilidade de mais de um transportador ocupar o mesmo espaço de trabalho, com soluções ao risco de colisão.

São os transportadores 4.0 que se somam aos demais processos de manufatura, ofertando funcionalidades que auxiliam na implementação de indústria 4.0.

REFERÊNCIAS

Bostelman, R.; Hong, T.; Cheok, G. “Navigation performance evaluation for automatic guided vehicles”, 2015 IEEE International Conference on Technologies for Practical Robot Applications (TePRA), Anais…: 2015 IEEE International Conference on Technologies for Practical Robot Applications (TePRA).IEEE, 2015.

Komma, V.; Jain, P.; Mehta, N. “Simulation of agv system: a multiagente approach. DAAAM International Scientific Book”, DAAAM International Scientific Book. p. 1–19, 2012.

Le-Anh, T.; Koster, M. A. de. “Review of design and control of automated guided vehicle systems”. European Journal of Operational Research, European Journal of Operational Research. v. 171, n. 1, p. 1–23, 2006.

Leitão. “Agent-based distributed manufacturing control: A state-of-the-art survey”. Engineering Applications of Artificial Intelligence, Engineering Applications of Artificial Intelligence, v. 22, n. 7, p. 979–991, 2009.

Vrba, P.; Marik, V. “Capabilities of Dynamic Reconfiguration of Multiagent-Based Industrial Control Systems”. IEEE Transactions On Systems, Man, And Cybernetics—Part A: Systems And Humans. [S. l.], v. 40, n. 2, p. 213-223, 2010.